工場やビル、ビル管理などの設備は、いつ故障するかわかりません。

もし大切な機械が突然止まってしまったら、生産ラインが止まって大きな損失につながることもあります。

そこで注目されるのが「予知保全」です。

予知保全は、故障が起きる前に異常を見つけてメンテナンスを行う方法で、IoTと組み合わせることでより効果を高められます。

この記事では、IoTを活用した予知保全の具体的なステップを解説します。

- 目次

-

- 1.予知保全とは何?

- 2.センサー選定と設置ポイント

- 1.振動センサー

- 2.温度センサー

- 3.電流センサー

- 4.音センサー

- 3.データ収集から異常検知までのワークフロー

- 1.データ収集

- 2.データ蓄積(ストレージ)

- 3.前処理と特徴抽出

- 4.異常検知モデルの適用

- 5.レポートと可視化(ダッシュボード)

- 6.メンテナンス実施

- 4.導入時の注意点・効果

- 1.センサーの品質と配置

- 2.ネットワーク環境

- 3.モデルのチューニング

- 4.人とシステムの連携

- 5.期待できる効果

- 1.ダウンタイムの短縮

- 2.メンテナンスコストの削減

- 3.エネルギー効率の向上

- 4.安全性の向上

- 6.まとめ

予知保全とは何?

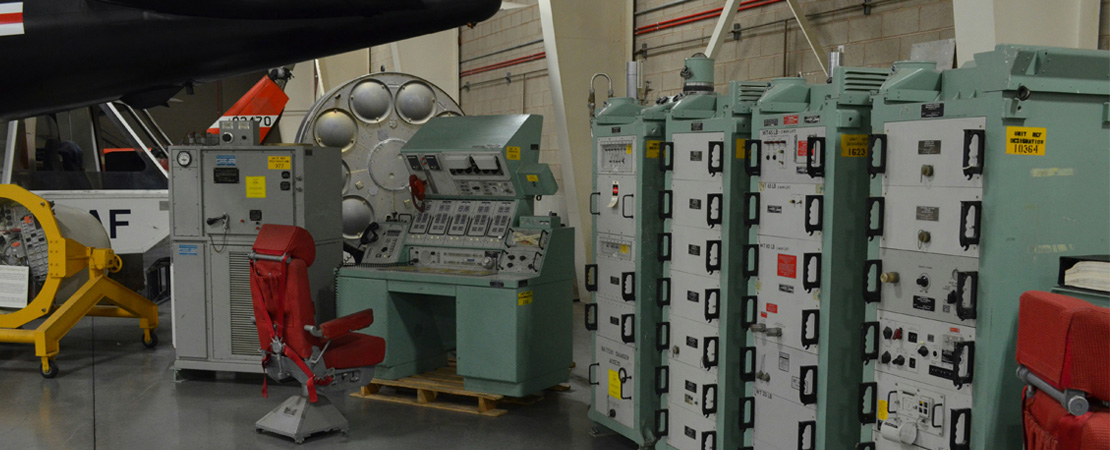

「予知保全」とは、機械や設備の故障をあらかじめ予測し、まだ壊れる前に部品の交換や調整を行うしくみです。

これまでの「故障してから修理する」や「定期的に交換する」といった方法に対し、予知保全は「いつ交換すればいいか」をデータに基づいて判断します。そのため、余計な部品交換を減らしてコストを削減できるだけでなく、予期せぬダウンタイム(停止時間)を防ぐこともできます。

IoTを使うと、センサーで機械の状態をリアルタイムに監視し、異常のサインをすぐにキャッチできるようになります。振動や温度、電流などのデータをクラウドに集めて解析し、異常検知や寿命予測を自動化できるのが大きなメリットです。

センサー選定と設置ポイント

予知保全に必要なのは、まず「なにを測るか」を決めることです。

振動センサー

モーターやベアリングの回転状態をとらえます。不自然な振動は部品のすり減りや歪みのサインです。

温度センサー

軸受け(ベアリング)やコイル、配管の温度を監視します。いつもより温度が上がっていると、摩擦や電気トラブルの予兆かもしれません。

電流センサー

モーターやポンプの消費電流を測ります。負荷が増えると電流が上がるので、詰まりや軸の異常を検知できます。

音センサー

高性能なマイクで異音をとらえます。金属同士がこすれる音やベアリングの異音は、故障の前触れです。

これらのセンサーは、異常を発見しやすい「ボトルネック」や「高負荷部位」に設置します。具体的には、モーターの本体近くや軸受けの外側、パイプの曲がり角などです。また、熱を持ちやすく人が触れない場所にはリモート温度計や赤外線センサーを使うと便利です。

データ収集から異常検知までのワークフロー

IoT×予知保全では、センサーで集めたデータをステップごとに処理します。

主な流れは、

①データ収集

②データ蓄積

③前処理と特徴抽出

④異常検知モデルの適用

⑤レポートと可視化

⑥メンテナンス実施

です。

1つずつ何をするか見ていきましょう。

データ収集

センサーが振動や温度、電流、音などのデータを1秒ごと、あるいは数秒ごとに取得し、ゲートウェイと呼ばれる装置を通じてクラウドへ送ります。

データ蓄積(ストレージ)

送られてきたデータは、クラウド上のデータベースに日付や時刻とともに記録されます。大量のデータを長期間保存し、あとで見返せるようにします。

前処理と特徴抽出

生データにはノイズ(余計な振動や雑音)がふくまれます。これをフィルターで取り除き、振動なら周波数スペクトル、温度なら平均値・最大値など、分析しやすい特徴量に変換します。

異常検知モデルの適用

過去の正常データと異常データをもとに作った機械学習モデルを使い、リアルタイムのデータを評価します。規定のしきい値(しきい値)を超えるとアラートが上がり、担当者に通知されます。

レポートと可視化(ダッシュボード)

データをグラフや表で見やすくまとめ、異常発生のタイミングや傾向を一目でわかるダッシュボードをつくります。複数の現場があれば、一つの画面でまとめて監視できます。

メンテナンス実施

アラートを受けたら、予定外の停止を避けるためにすぐメンテナンスを計画・実施します。部品交換や注油、調整作業を行い、正常状態に戻します。

導入時の注意点・効果

IoT×予知保全の導入で注意すべきポイントは以下のとおりです。

センサーの品質と配置

安価なセンサーでは誤検知やデータ欠損が起こりやすいので、信頼性の高いものを選びます。また、適切な場所に設置しないと、正しい異常サインをとらえられません。

ネットワーク環境

工場やビルの構造によっては、Wi Fiがとどきにくい場所があります。有線LANやセルラー回線、メッシュネットワークなど、現場に合わせた通信方式を選びましょう。

モデルのチューニング

異常検知モデルは、現場の環境や機器ごとに調整が必要です。初期設定だけでなく、運用しながらしきい値や学習データを見直すことが成功の鍵です。

人とシステムの連携

IoTはあくまで道具です。最終的に判断し、対応するのは人です。アラートと現場作業がスムーズに連携できる仕組みづくりが重要です。

期待できる効果

ダウンタイムの短縮

故障前に対応することで、生産停止やサービス停止の時間を大幅に減らせます。

メンテナンスコストの削減

必要なときだけ部品交換や調整を行えるため、余計な部品をストックせずにすみます。

エネルギー効率の向上

異常やムリな動きを早期に発見し、最適な運転をつづけることで、電気代の節約につながります。

安全性の向上

大きな故障の前兆をつかむことで、事故やケガのリスクをへらせます。

まとめ

IoTでの予知保全は、最初から完璧を目指す必要はありません。

たとえば温度センサー1台を導入し、2週間データを観察するだけでも大丈夫です。ぜひ、まずは手軽なセンサーから始めて、「次はどこを狙うか」を見極めてみてください。

IoTによる予知保全が、あなたの現場をもっと安心・効率的に変えてくれるはずです。

弊社では、IoT機器を販売・開発しております。ご相談やご質問をお待ちしております。お気軽にお問い合わせください。